【フードテック特集】伊勢海老からスイーツまで。「食」の未来を変える特殊冷凍技術

シェフの料理や健康食の宅配、日本各地の特産品、スイーツなど、おうち時間の楽しみとしてお取り寄せグルメを利用されたことがある方も多いのではないでしょうか。

コロナ禍で行き場を失った食材をはじめ、さまざまな食品のEC販売を可能にしたのが「特殊冷凍」技術です。

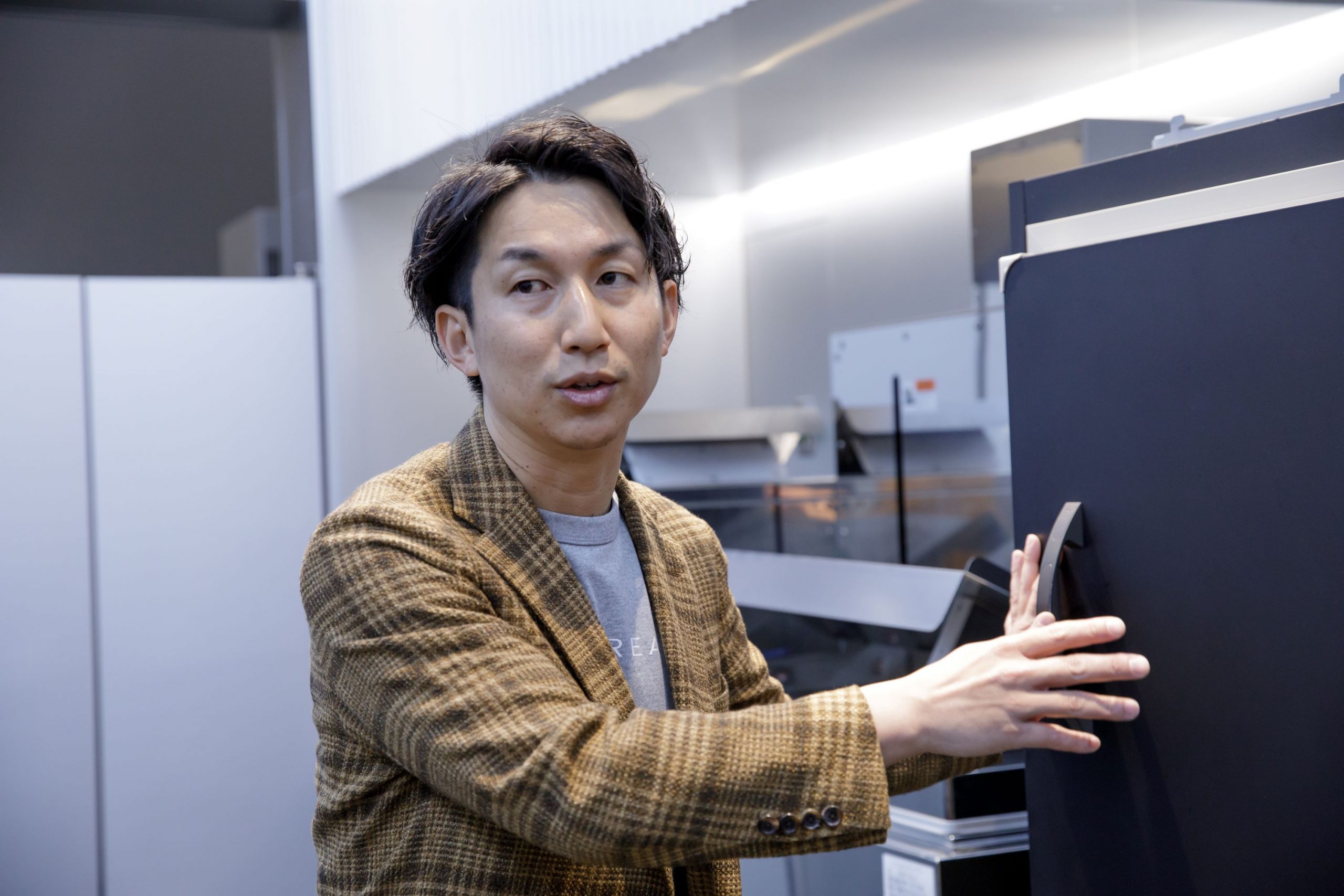

今回のTHE BAKE MAGAZINEは、特殊冷凍技術に強みを持つフードテック企業・デイブレイク株式会社の執行役員CSO 春日大輝さんにインタビュー。特殊冷凍技術で何が可能になるのか、「食」の未来について聞いてみました。

普通の冷凍と特殊冷凍、何が違うの?ちょっとマニアックな冷凍の世界

「特殊冷凍」とは、どのように“特殊”なのでしょう?

よく聞かれます(笑)冷凍には「緩慢冷凍」と「急速冷凍」の大きく2種類あります。

「緩慢冷凍」は、皆さんのご家庭にある一般的な冷凍庫で、マイナス18度程の温度帯で緩やかに凍らせる方法。ゆっくり凍っていく過程で食材の細胞膜が破れてしまい、ドリップ(旨味成分)が出てしまったり細菌が付着したりして、食品の品質や風味・食感が損なわれてしまうんです。

一方、「急速冷凍」は早く凍らせることに特化した技術で、食品が凍り始めるマイナス1℃〜マイナス5℃までの温度帯(最大氷結晶生成帯)を30分以内に通過させることで、細胞膜が破れるのを防ぎます。

そしてさらに、早さに加えて食材を美味しく高品質に保ったまま凍結する技術が「特殊冷凍」です。

なるほど。特殊冷凍技術を使うと、食品をどのくらい保存できるんですか?

食材によって違いはありますが、適切に保管すれば1〜3年と年単位で保存できます。

冷凍するタイミングだけ良い技術を使っても効果は低く、食材ごとに最適な調理や凍結・保管・解凍の方法を使うことが大切なんです。

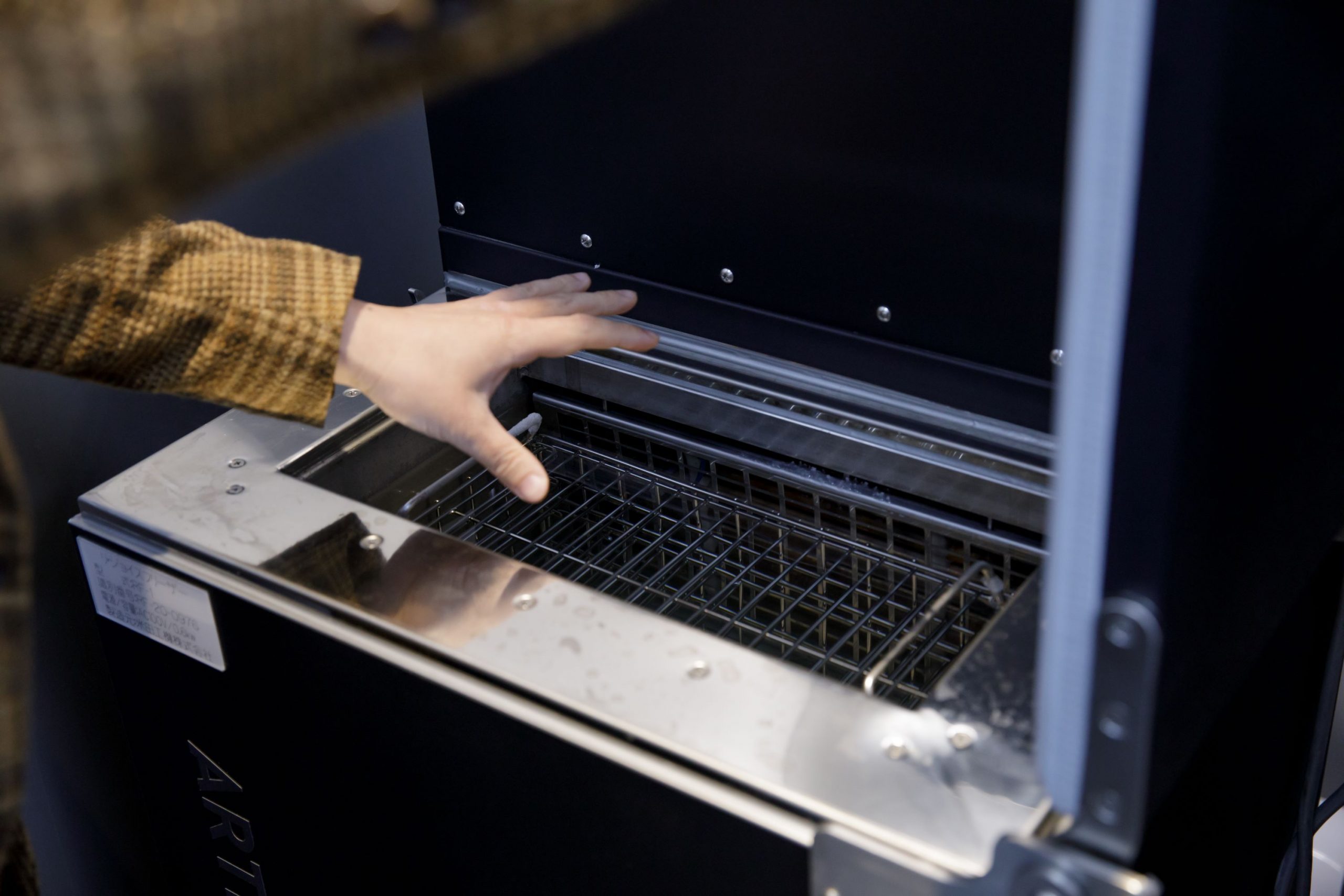

品質を保ったまま年単位で食品を保存できるというのは、フードロス削減の観点からも画期的ですね!ショールームには、大きさや形状の違ういろんな冷凍機が並んでいます。

凍結の原理や仕組みの違い、大きさの違いによって、さまざまな特殊冷凍機があるんですよ。

例えば、冷やしたアルコールなどに食品を漬けて冷凍する「液体冷凍」や、冷やした空気を食材に吹き付けて冷凍する「空気冷凍」、冷やした金属板に食材を当てて冷凍する「接触冷凍」。ほかにも、液体窒素や液化炭酸ガスを使う仕組み、電磁波や振動を使う仕組みなどがあります。

デイブレイクさんが開発した特殊冷凍機「アートロックフリーザー」はどのような仕組みですか?

アートロックフリーザーは、空気冷凍の仕組みを使っています。お客さまの声を活かして冷気の当て方を工夫し、食材にダメージを与えずに高速冷却できるようにしました。

アツアツの食品を入れても自動で最適な冷凍条件に調節できるほか、初めて使う人でも全自動モードで簡単に冷凍作業を行うことができるんです。

コロナ禍で激変した「食」を支える特殊冷凍機

特殊冷凍機を導入されるお客さまは、どのような企業が多いのでしょうか?

以前は、水産業者さんや農家さん、肉の卸売業者さんなど、食材を扱っている企業さまがほとんどでした。しかし、コロナ禍で来店数が激減し中食に参入される飲食店さんなども増えましたね。

冷凍する食品としては、魚介類、肉、野菜、果物、ラーメン、うどん、そば、寿司、お好み焼き、洋菓子・和菓子など、多岐にわたります。

本当にあらゆる食品が対象なんですね。

はい。食品もさまざまですが、各社の課題もさまざまなんです。

旬のある食材は一番栄養価が高いときに大量にとれるんですが、一度に販売できるわけではないので、どうしてもロスが出てしまうんです。しかし、特殊冷凍によって鮮度を留めたまま保存して、需要のある時に需要のある場所で販売することができます。

例えば、伊勢海老は旬の安い時期に仕入れて冷凍し、おせち料理の時期に出荷されます。

コロナ禍で飲食店の仕入れがなくなってしまった水産業者さんは、自分たちの養殖しているフグやタイなどを刺身にして冷凍し、個人向けに通販を始めました。卸売よりも利益率が高いので、収益も改善されました。

また、ある仕出し弁当屋さんでは、その日届ける何百個もの弁当を朝3時から作っていたのですが、社員が疲弊してしまうという課題をお持ちでした。特殊冷凍機を入れることで、労働時間帯を平準化でき、食材の仕入れロスもなくなって、生産性がアップしました。

特殊冷凍技術が、フードロス削減だけではなく、販路拡大や労働環境の改善、収益性アップにまで効くとは、驚きです。

冷凍機を導入されるお客さまは、冷凍機を買いたいわけではなく、冷凍機を使ってご自身のビジネスや地域社会をよりよくしたいという熱い想いをお持ちなんです。

3月に開催した「デイブレイクファミリー会」では、北海道から沖縄の石垣島まで、特殊冷凍機をご利用中のお客さまが集まり、情報共有や異業種交流を行いました。

「特殊冷凍機を買っていなければ、コロナ禍で倒産するところだった」

「特殊冷凍機があったから、販路拡大できた」

お客さまの声を直接伺い、たくさんの感謝の言葉もいただいて、本当に感動しました。

特殊冷凍技術が拓く「食」の未来

デイブレイクさんが特殊冷凍技術に着目されたのはなぜですか?

創業社長の木下がタイに旅行したとき、露店で食べたマンゴスチンがすごく美味しかったのに、それを売っている人は幸せそうに見えなかったそうなんです。売れ残ったフルーツは廃棄されてしまう。

老舗冷凍会社の跡取りだった木下は、特殊冷凍技術を使えば、世界中の美味しいものを一番鮮度のいい状態に保って世界中に届けることができる、ロスを減らし生産者さんにきちんと対価が返せると考えたんですね。

春日さんがジョインされたきっかけは?

以前コンサル会社に勤めていた際、地方の「食」に関わる中小企業や飲食店がお客さまで。彼らの課題をどうすれば解決できるだろう、と考えた結果「鮮度を留める」に尽きると気付いたんです。7年程前、冷凍技術について勉強していたときに知り合ったのが木下でした。

それから、自分のコンサル先へ木下と一緒に訪問して特殊冷凍を紹介するなど、共に活動するようになりました。デイブレイクは当初、液体冷凍の冷凍機メーカー1社の代理店だったんです。しかし、お客さまからは空気冷凍を求められることもありました。

そこで、中立的な立場でお客さまに合った冷凍機を比較しながら提案できるよう、ほけんの窓口のような立ち位置に変わりました。現在は、自社開発の特殊冷凍機も扱っていますが、中立的な立場、カスタマーファーストの提案スタイルは変わらず大切にしています。

今後、どのような「食」の未来を創っていきたいとお考えですか?

日本各地、世界各地のいろんな所で、いろんな人が、いろんな美味しいものを作っています。それらの価値をいかに高め、広く届けていくか。食品添加物を使わずに安心安全な「食」をいかにつくるか。「食」で働く人の環境をいかに改善するか。

特殊冷凍技術を活かして「食」の課題を解決することは、フードロス削減にも繋がっていきます。「食」に関わる人たちの想いを繋ぎ、作る人も食べる人も幸せな社会を創っていきたいですね。

デイブレイク社は「Microsoft for Startups」に採択され、「アートロックフリーザー」のIoT化やリモートメンテナンスなどにも取り組んでいくそう。

また、旬のフルーツやとれたての魚介を使いやすく加工し特殊冷凍した、業務用冷凍食材「アートロックフード」の販売もスタート。

特殊冷凍技術を使った新たな取り組みが創り出す「食」の未来が楽しみです。春日さん、ありがとうございました。

文/真鍋 順子